Про компанію

Приватне підприємство “Родон” засноване в 1995 р. в м. Львові.

Основна спеціалізація: виконання токарних робіт з використанням високопродуктивного обладнання з числовим програмним керуванням та одно і багатошпіндельних токарних автоматів.

Основний потенціал нашого підприємства – це індивідуальний підхід до вирішення питань кожного клієнта, професійне виконання замовлення, використання передових технологій і сучасного інструменту у виробництві.

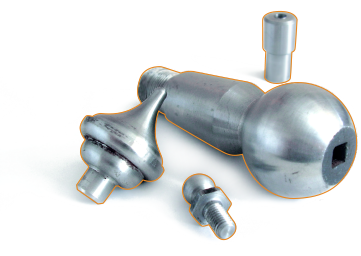

Виробничі задачі, які ми вирішуємо: токарна, фрезерна та слюсарна обробка металу (виготовлення деталей типу корпусів, втулок, дисків, кілець, фланців, кронштейнів, валів, осей, роликів, гайок, болтів… із кольорових і чорних металів, пластмаси та інших матеріалів). Виконується обробка циліндричних, конічних, фасонних і торцевих поверхонь, нарізка різноманітних внутрішніх та зовнішніх різьб: метричних, трубних, конічних, багатозахідних, модульних, торцевих, а також накатка різьб; свердління і розвертання отворів і т.д.

Механічну обробку здійснюємо, користуючись як вітчизняним, так і інструментом провідних світових виробників: ISCAR, SANDVIK, Taegu Tec, Seco…

Наші контакти

Тел./факс: 032 275 59 29